隨著工業4.0與智能制造浪潮的深入推進,自動化與計算機系統集成已成為制造業提升競爭力的核心驅動力。全球知名自動化解決方案提供商IDEC,在其新建的先進工廠中,成功部署了MiR100自主移動機器人,不僅實現了內部物流的智能化升級,更通過高效的計算機系統集成,顯著提升了整體生產效率和運營靈活性。

一、項目背景與挑戰

IDEC的新工廠致力于打造高度自動化與數字化的生產環境。傳統的物料搬運依賴人工叉車與推車,存在效率瓶頸、人力成本高、易出錯以及在動態生產線旁存在安全隱患等問題。如何實現物料(如電子元件、半成品、成品)在倉庫、生產線、質檢區及發貨區之間精準、及時、安全的流轉,成為新工廠優化生產流程、釋放產能的關鍵挑戰。

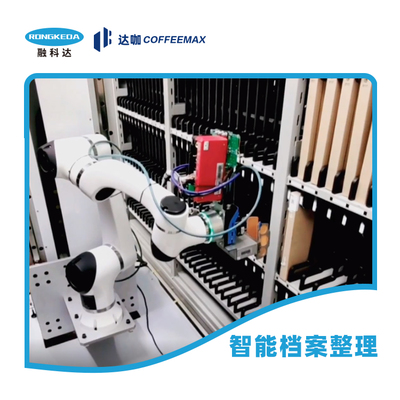

二、解決方案:MiR100的部署與集成

IDEC選擇了全球領先的自主移動機器人(AMR)制造商Mobile Industrial Robots(MiR)的MiR100型號作為解決方案。MiR100具備高負載能力(100公斤)、卓越的導航靈活性(基于激光雷達與3D視覺的SLAM技術)以及開放易集成的特點。

核心集成策略如下:

1. 與生產執行系統(MES)深度集成: MiR100的調度系統通過標準API接口與工廠的MES無縫連接。當MES下達生產工單或物料需求指令時,系統能自動生成搬運任務,指派最近的MiR100執行。搬運完成狀態實時反饋回MES,形成生產與物流的閉環數據流。

2. 與企業資源計劃(ERP)及倉庫管理系統(WMS)聯動: 針對原材料入庫、成品出庫等環節,MiR100接收來自ERP/WMS的指令,自動前往指定貨架或裝卸點,完成物料的提取或存放,更新庫存信息,確保賬實同步。

3. 與現有基礎設施和環境感知集成: MiR100能自主識別并規避動態障礙(如行人、臨時堆放物),并與工廠的電梯門、自動門、呼叫站等設備通過I/O或無線網絡通信,實現全區域、跨樓層的自主通行。

4. 集中化車隊管理與監控: 通過MiR Fleet軟件,IDEC的運營團隊可以在中央控制室實時監控所有機器人的位置、狀態、任務隊列和電池電量,進行高效的調度、路徑優化和預防性維護。

三、成效與價值提升

通過部署MiR100并實現深度計算機系統集成,IDEC新工廠獲得了顯著的效益:

- 生產力大幅提升: 物料搬運實現7x24小時不間斷運行,將內部物流效率提高了約40%,生產線因待料導致的停機時間大幅減少。

- 運營成本優化: 減少了對專職搬運工和傳統叉車的依賴,降低了人力成本與設備維護費用,投資回報周期顯著縮短。

- 靈活性與可擴展性增強: AMR的部署無需改造現有地面或固定基礎設施,當生產線布局需要調整時,只需重新規劃虛擬地圖和任務點即可,極大地增強了生產系統的柔性。

- 安全與精準度提升: 機器人的先進傳感器和安全協議確保了人機協作環境下的絕對安全,同時任務執行準確率接近100%,消除了人為錯誤。

- 數據驅動決策: 物流流程的全面數字化產生了寶貴的運營數據,為持續優化生產節拍、庫存水平和整體設備效率(OEE)提供了數據支撐。

四、行業啟示與未來展望

IDEC的案例是“智能硬件(AMR)”與“計算機系統集成(IT/OT融合)”完美結合的典范。它表明,現代制造業的升級不僅僅是單點自動化,更是通過系統性的集成,將物理世界的物流與信息世界的數據流深度融合,構建自適應、自優化的智能生產生態系統。

隨著5G、AI和數字孿生技術的進一步應用,AMR將變得更加智能,能夠實現更復雜的協作任務和預測性調度。IDEC的成功實踐為電子制造、汽車零部件、醫療器械乃至更多離散制造業提供了可復制的智能化內部物流升級路徑,指明了通過技術創新與系統集成實現生產力躍遷的方向。